煉油企業的余熱源種類多、分布廣,為了找到長期穩定的出路,在不同的條件下,選擇經濟合理的動力回收方式或指出各自的適應條件,對于促進煉油廠低溫熱利用技術發展是十分必要的。

圖1 基于三環節理論的大系統優化模型

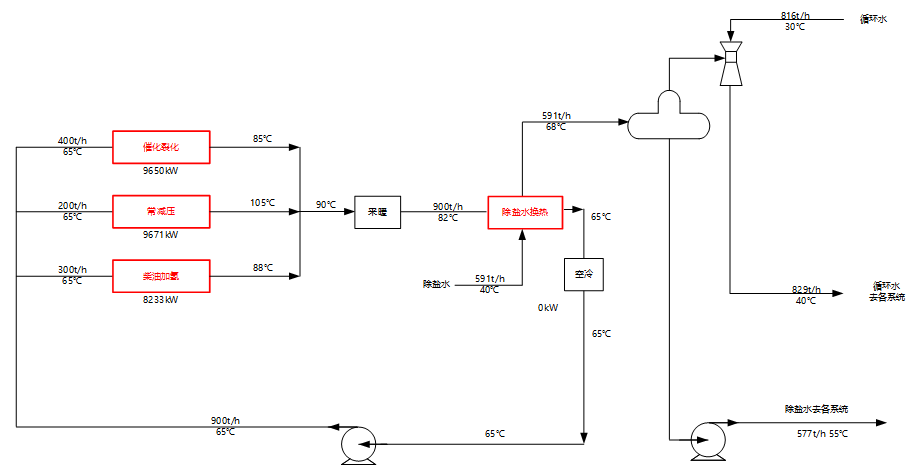

某煉油廠常減壓裝置、催化裝置、柴油加氫裝置、重整裝置等產生低溫熱源的裝置,普遍存在低溫余熱系統流程不合理、操作不當、熱量未完全回收利用等問題,低溫熱水總循環量偏大,夏季余熱回收裝置低溫熱水空冷器全部運行時,循環熱水溫度超過設計值。導致油品出裝置溫度無法有效冷卻,被迫改為循環水冷卻。同時本項目是在現有余熱回收裝置的基礎上對全廠的低溫熱系統進行核算和優化,進而提出全廠低溫熱系統優化方案。

1)過程能量系統優化技術:煉化生產過程中與能量的轉換、利用、回收三個環節有關的設備所組成的系統,包括熱回收換熱網絡子系統及蒸汽、動力、冷卻、冷凍等公用工程子系統。煉化企業的能量系統的優化是從能量系統集成和優化的角度,首先進行各環節的優化,然后進行整體上的協同優化,提高能量利用效率,降低全廠能耗。

2)LTHO低溫熱大系統綜合利用技術:以水或其它液體物料為媒介將分散在各裝置零散的低品位熱量收集起來,在全場范圍內進行優化匹配,達到替代高等級能源(蒸汽或燃料)的節能效果。

3)VHEX高效防垢技術:慧得公司的專利產品,由多臺微小換熱器組成的撬裝式換熱器。從結構和表面加工工藝兩個方面做了改進,同時采用三元流折流板,具有高效率和抗結垢的雙重特點。

采用慧得公司的專利技術對全廠低溫熱系統進行優化,提出四項改造內容:

1)源頭入手減少低溫熱。調整主原料油換熱流程;

2)增設換熱器,用于強化貧吸收油-富吸收油換熱;

3)增設換熱器,用于主分餾塔柴油和原料油換熱;

4)增設高效防垢換熱器,用于外甩油漿和原料油換熱。

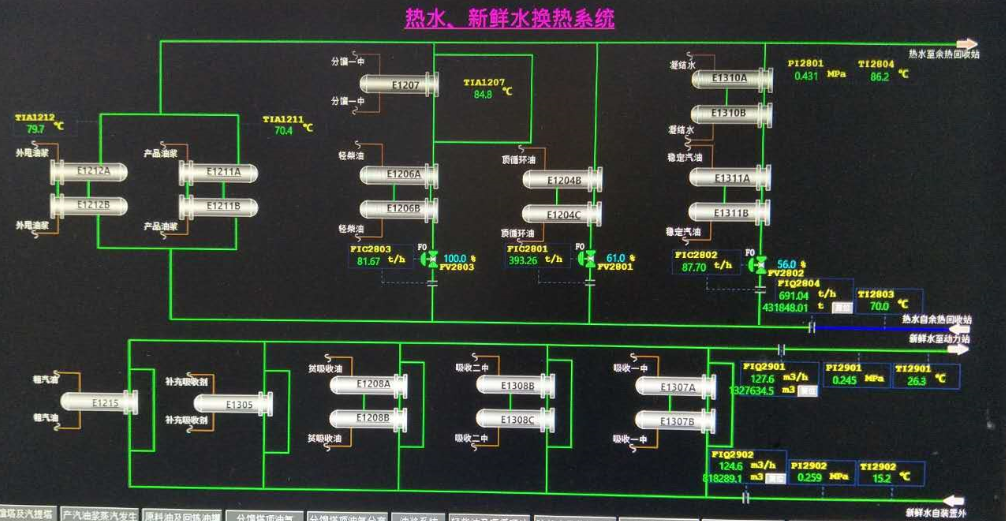

圖2 低溫熱系統相關DCS畫面

方案實施后,催化裝置可以多產3.5MPa蒸汽2.5t/h,節約1.0MPa蒸汽4.5t/h。3.5MPa蒸汽、1.0MPa蒸汽分別按115元/噸、97元/噸計,效益值608萬元/年;柴油加氫裝置節約燃料氣105Nm3/h,燃料氣價格按1.27元/Nm3,效益值112萬元/年;余熱回收裝置節電210kW,電價0.41元/kWh,效益72萬元/年,合計總效益792萬元/年,投資回收期0.2年。

該技術廣泛應用在化工、石化等行業。以500萬噸/年規模的煉油廠為例,優化后可以節約蒸汽20t/h以上,效益2000萬元/年,投資回收期1.0年。

LTHO低溫熱大系統綜合利用技術簡介

LTHO低溫熱大系統綜合利用技術是上海慧得節能科技有限公司(www.bjsbtl.com 服務熱線18019098907)針對煉油類裝置優化的一個代表產品。從源頭入手減少低溫熱產生為基礎,不發電解決低溫熱問題為思路,以水或其它液體物料為媒介收集各裝置零散的低品位熱量,在全場范圍內進行優化匹配,達到替代高等級能源(蒸汽或燃料)的節能效果。同時解決低品位熱量難以回收、低溫熱過剩或不足、熱水循環系統能耗高、輸出溫度低等問題。

掃描二維碼

獲取更多精彩

慧得節能

上一頁:

下一頁: