文章預(yù)計(jì)閱讀時間: 17分鐘

針對甲醇制烯烴裝置(MTO)反應(yīng)產(chǎn)物余熱和凝結(jié)水的余熱沒有得到利用的現(xiàn)象,采用?分析方法對原料甲醇-反應(yīng)產(chǎn)物換熱過程進(jìn)行分析,提出兩個優(yōu)化措施,一是采用VHEX高效換熱器回收反應(yīng)系統(tǒng)余熱,二是采用SER蒸汽能量回收技術(shù)回收凝結(jié)水余熱。針對一套30萬t/a的MTO裝置優(yōu)化后,烯烴用汽量降低0.3 t/t,烯烴生產(chǎn)成本降低45元/t,經(jīng)濟(jì)效益1362萬元/a。

關(guān)鍵詞:甲醇;烯烴;余熱節(jié)能;MTO

甲醇制烯烴(MTO)技術(shù)已經(jīng)實(shí)現(xiàn)工業(yè)化,作為一個新興的工藝,發(fā)展時間較晚,在能量利用上不夠充分,因此在節(jié)能方面有較大的提升空間[1,2]。MTO裝置的原料為液體甲醇,需要通過換熱和蒸汽加熱氣化后進(jìn)入反應(yīng)器。一套30萬t/a(以烯烴產(chǎn)量計(jì))的MTO裝置,原料預(yù)熱需要消耗熱量12600萬kW,其中消耗蒸汽70 t/h,費(fèi)用9408萬¥/a,占成本的12%。與此同時,該裝置產(chǎn)生大量的凝結(jié)水,凝結(jié)水的余熱沒有得到有效利用。

浦江龍等[3]通過Aspen plus進(jìn)行了熱力學(xué)模擬得到了在反應(yīng)過程的影響因素中(溫度、壓力、水含量等),溫度對于反應(yīng)的影響最大的結(jié)論。神華甲醇制烯烴(SHMTO)技術(shù)經(jīng)過工藝流程和催化劑性能方面的優(yōu)化后,首次給出的生產(chǎn)結(jié)果也達(dá)到了同行業(yè)領(lǐng)先水平[4]。周立進(jìn)等[5]引入高溫脫硫反應(yīng)單元并優(yōu)化產(chǎn)品高溫?zé)峄厥站W(wǎng)絡(luò)后,與傳統(tǒng)工藝相比,總能耗降低24.5%。神華包頭煤化工公司對MTO裝置再生取熱系統(tǒng)進(jìn)行了優(yōu)化改造[6],改造內(nèi)容有:提高再生壓力;降低催化劑循環(huán)量、提高待生定碳,增加再生輸送蒸汽比例;濃縮水回?zé)捀娜胗退蛛x系統(tǒng)。提高再生藏量,降低再生溫度等技改方案,不僅將生產(chǎn)負(fù)荷提高到110%,而且還額外產(chǎn)出3.5 MPa蒸汽,取得了良好的經(jīng)濟(jì)效益。孫高攀[7]將甲醇合成和甲醇制烯烴原料預(yù)熱工藝進(jìn)行了優(yōu)化,提出甲醇合成工序的脫輕塔后移至MTO進(jìn)料預(yù)熱工段,降低裝置操作難度,節(jié)約投資,降低能耗。

針對降低MTO原料甲醇的氣化過程用能優(yōu)化方面的研究鮮有報道,華賁[8]提出的“三環(huán)節(jié)”理論從能量利用的本質(zhì)出發(fā),對煉油廠催化裝置的余熱進(jìn)行優(yōu)化回收利用,取得了顯著的經(jīng)濟(jì)效益和社會效益。華賁等[9]闡述了節(jié)能降耗的基本觀念和全面規(guī)劃的重要意義,論述了總流程和能量綜合優(yōu)化之間的密切關(guān)系,并針對老裝置深入節(jié)能和系統(tǒng)優(yōu)化提出了改進(jìn)意見;張高博等[10]采用“三環(huán)節(jié)”理論分別對柴油加氫裝置的塔、換熱網(wǎng)絡(luò)、加熱爐和機(jī)泵進(jìn)行系統(tǒng)優(yōu)化,取得了裝置能耗下降38.9%的顯著效果,該方法也可用于其他裝置的全面節(jié)能優(yōu)化。

本文以國內(nèi)已經(jīng)開工的一套30萬t/a的MTO裝置為例,采用“三環(huán)節(jié)”理論對原料預(yù)熱流程進(jìn)行優(yōu)化,提出回收凝結(jié)水余熱,替代原料氣化用汽的優(yōu)化方案。

1.1 ?的計(jì)算

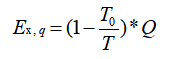

?,即有效能。對于一股物流,當(dāng)系統(tǒng)由任意狀態(tài)可逆變化到環(huán)境狀態(tài)時,其能量最大限度轉(zhuǎn)化的有用功,稱為?[11],計(jì)算公式如下:

(1)

(1)

式中:Ex,q—?,kW;T0—基準(zhǔn)溫度,K;T—絕對溫度,K;Q—熱負(fù)荷,kW。

1.2 換熱器?評價

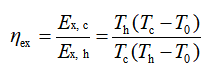

對一個換熱器的能量利用效率的評價通常采用熱力學(xué)第一定律,評價其熱效率η,熱效率越高,該換熱器的能量回收效果越好。但這種評價方法無法評價出換熱器熱流和冷流溫位的科學(xué)匹配,以及換熱器的科學(xué)選型。采用熱力學(xué)第二定律,用?效率ηex來評價傳熱過程,可以得到更科學(xué)的結(jié)果,對于后續(xù)的換熱器的改造方案指出方向。所用的公式如下:

(2)

(2)

(3)

(3)

式中:Ex,c、Ex,h—分別為冷量?、熱量?,kW;T0、Tc、Th—分別為基準(zhǔn)溫度(298 K)、冷流溫度、熱流溫度,K;E—傳熱量,kW;DKH—換熱器的?損,kW。

MTO裝置主要包括反應(yīng)再生系統(tǒng)和急冷水洗系統(tǒng),以及配套的熱力工程系統(tǒng)。反應(yīng)再生系統(tǒng)采用循環(huán)流化床和不完全再生工藝;自裝置外來的液體甲醇經(jīng)加熱氣化和過熱后以氣態(tài)進(jìn)入反應(yīng)器,反應(yīng)產(chǎn)物經(jīng)旋風(fēng)分離器回收夾帶的少量細(xì)粉后進(jìn)入急冷水洗系統(tǒng)。再生系統(tǒng)通過主風(fēng)機(jī)為再生器提供燒焦空氣。

急冷水洗系統(tǒng)的主要設(shè)備包括急冷塔、水洗塔和污水汽提塔。反應(yīng)產(chǎn)物在急冷塔中脫除過熱,在水洗塔中洗滌出攜帶的催化劑。急冷塔和水洗塔底部排出的洗滌水送至污水汽提塔回收其中的甲醇、二甲醚等有機(jī)物。

熱力工程系統(tǒng)主要包括CO焚燒爐、余熱鍋爐和再生器外取熱器,其作用是用水取出系統(tǒng)的熱量產(chǎn)生蒸汽。

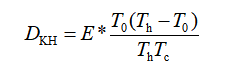

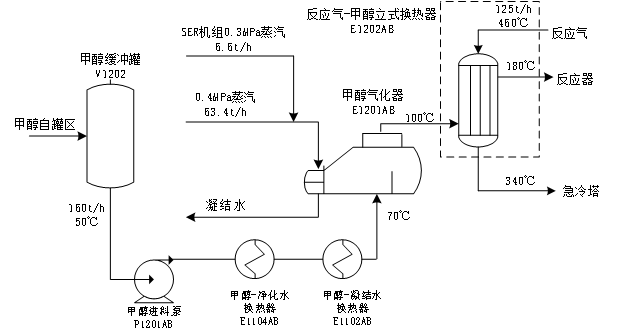

2.1 原料甲醇?xì)饣鞒?/strong>

原料甲醇自罐區(qū)至MTO裝置的原料緩沖罐,經(jīng)甲醇泵升壓后,依次與凈化水和凝結(jié)水換熱器后,進(jìn)入甲醇?xì)饣鳎烧羝鳛闊嵩催M(jìn)行氣化,氣化后的甲醇再次與氣相反應(yīng)產(chǎn)物換熱后進(jìn)入反應(yīng)器。見圖1。

圖1 原料氣化流程圖

液體甲醇?xì)饣鞒讨杏?組換熱器。對其進(jìn)行分析,換熱器E1201AB、E1104AB、E1102AB的對數(shù)平均溫差分別為107℃、32℃、54℃,對應(yīng)的?損費(fèi)用分別為306¥/h、35¥/h、51¥/h。可見,E1201AB的對數(shù)傳熱溫差明顯高于E1104AB和E1102AB,?損費(fèi)用也同時顯著高于E1104AB、E1102AB,可見,降低?損的措施是降低傳熱溫差。措施來自兩個方面,一方面是從熱源側(cè)入手降低入口溫度,另一方面從熱阱側(cè)入手,提高甲醇在進(jìn)入甲醇?xì)饣髦暗臏囟取R姳?。

表2 原料甲醇預(yù)熱流程?分析

|

名 稱 |

甲醇?xì)饣鱁1201AB |

甲醇-凈化水 換熱器E1104AB |

甲醇-凝結(jié)水 換熱器E1102AB |

|

流量/(t/h) |

160 |

160 |

160 |

|

熱負(fù)荷/kW |

6391 |

1743 |

1504 |

|

熱源入口溫度/℃ |

210 |

97 |

130 |

|

熱源出口溫度/℃ |

176 |

88 |

121 |

|

熱側(cè)平均溫度/℃ |

193 |

92 |

125 |

|

冷測入口溫度/℃ |

73 |

50 |

70 |

|

冷側(cè)出口溫度/℃ |

99 |

70 |

73 |

|

冷側(cè)平均溫度/℃ |

86 |

60 |

72 |

|

對數(shù)平均溫差/℃ |

107 |

32 |

54 |

|

環(huán)境溫度/℃ |

25 |

25 |

25 |

|

?損價格/(¥/MJ) |

0.07 |

0.07 |

0.07 |

|

?損/(MJ/h) |

4377 |

496 |

733 |

|

?損費(fèi)用/(¥/h) |

306 |

35 |

51 |

|

?損費(fèi)用/(104¥/a) |

257 |

29 |

43 |

|

?損合計(jì)/(MJ/h) |

5606 |

||

|

?損費(fèi)用合計(jì)/(104¥/a) |

329 |

||

2.2 反應(yīng)產(chǎn)物換熱過程

反應(yīng)產(chǎn)物(125 t/h,460℃)的換熱流程是首先與來自甲醇?xì)饣鞯臍庀嗉状紦Q熱至340℃,然后再進(jìn)入急冷、水洗塔,洗滌催化劑,脫除過熱,將反應(yīng)產(chǎn)物水冷凝后,反應(yīng)氣(40℃)進(jìn)入烯烴分離裝置。

2.2.1 熱量分析

反應(yīng)產(chǎn)物的熱量按照回收至60℃計(jì)算,可以回收的總熱量為209160 MJ/h,實(shí)際回收的余熱一部分用于與甲醇換熱,換熱量為62748 MJ/h;剩余的熱量進(jìn)入急冷塔和水洗塔,通過急冷水和水洗水作為烯烴分離塔底熱源,換熱量為134197 MJ/h,熱量回收率為94%,剩余的熱量由循環(huán)水和空冷器帶出系統(tǒng)。

2.2.2 ?分析

反應(yīng)產(chǎn)物換熱過程的?損較大,尤其是急冷、水洗塔的?損占總?損的67%。說明反應(yīng)產(chǎn)物的熱量未得到充分利用。目前反應(yīng)產(chǎn)物-甲醇換熱器采用普通的立式換熱器,熱側(cè)進(jìn)出口溫度為460~340℃,冷側(cè)進(jìn)出口溫度為100~144℃,對數(shù)平均傳熱溫差高達(dá)277℃。一般情況下,合理的傳熱溫差在20~50℃。該工藝中由于熱側(cè)物料中含有催化劑顆粒,容易結(jié)垢,造成傳熱效果下降,影響了反應(yīng)產(chǎn)物余熱的充分利用,導(dǎo)致大量余熱進(jìn)入急冷塔由循環(huán)水帶出裝置,致使?損增大。采用?分析方法對該換熱過程進(jìn)行分析,與通常的換熱溫差相比,?損帶來的效益損失高達(dá)3492萬¥/a。反應(yīng)產(chǎn)物換熱流程?見表3。

表3 反應(yīng)產(chǎn)物換熱流程?

|

名 稱 |

反應(yīng)氣-甲醇立式 換熱器E1202 |

急冷、水洗塔 T201/T202 |

|

流量/(t/h) |

125 |

125 |

|

熱負(fù)荷/kW |

17360 |

44156 |

|

熱源入口溫度/℃ |

460 |

340 |

|

熱源出口溫度/℃ |

340 |

36 |

|

熱側(cè)平均溫度/℃ |

400 |

188 |

|

冷測入口溫度/℃ |

100 |

35 |

|

冷側(cè)出口溫度/℃ |

144 |

83 |

|

冷側(cè)平均溫度/℃ |

122 |

59 |

|

對數(shù)平均溫差/℃ |

277 |

46 |

|

環(huán)境溫度/℃ |

25 |

25 |

|

?損價格/(¥/MJ) |

0.07 |

0.07 |

|

?損/(MJ/h) |

19479 |

39904 |

|

?損費(fèi)用/(¥/h) |

1364 |

2793 |

|

?損費(fèi)用/(104¥/a) |

1146 |

2346 |

|

?損合計(jì)/(MJ/h) |

59383 |

|

|

?損費(fèi)用合計(jì)/(104¥/a) |

3492 |

|

|

?損占比/% |

33% |

67% |

2.3 凝結(jié)水系統(tǒng)的余熱利用情況

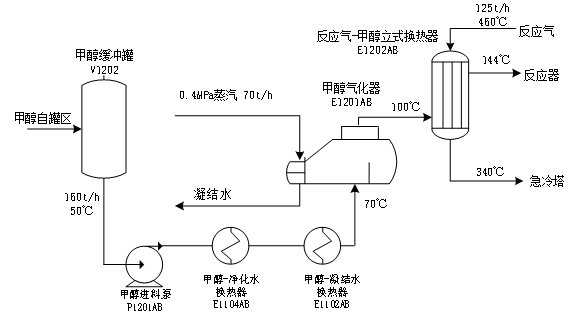

MTO裝置凝結(jié)水主要來自原料預(yù)熱和污水汽提兩個單元。兩路凝結(jié)水同時進(jìn)入到凝結(jié)水閃蒸罐V1205,閃蒸罐頂壓力為0.17 MPa,凝結(jié)水中的閃蒸汽變?yōu)榉ζ趴眨牌繛? t/h。罐底的凝結(jié)水繼續(xù)通過甲醇-凝結(jié)水換熱器E1102AB換熱,以及通過空冷器冷卻至93℃送出裝置,見圖2。

圖2 凝結(jié)水系統(tǒng)工藝流程圖

凝結(jié)水的余熱沒有得到回收。兩路凝結(jié)水可回收的余熱16733 MJ/h,其中:

(1)污水汽提塔凝結(jié)水:該凝結(jié)水由污水汽提塔使用1.0 MPa蒸汽產(chǎn)生,流量25 t/h,溫度176℃。如果回收余熱至100℃,可回收的余熱7949 MJ/h。實(shí)際生產(chǎn)中,該路凝結(jié)水與物料換熱,溫度從176℃降至116℃,回收的余熱僅為6275 MJ/h,余熱回收率為79%。

(2)甲醇汽化器凝結(jié)水:該凝結(jié)水由甲醇?xì)饣魇褂玫?.4 MPa蒸汽產(chǎn)生,流量70 t/h,溫度130℃。按照凝結(jié)水降溫至100℃,可回收余熱8784 MJ/h。各路凝結(jié)水的情況見表4。

表4 DMTO裝置凝結(jié)水基礎(chǔ)數(shù)據(jù)表

|

序號 |

系統(tǒng)名稱 |

凝結(jié)水/乏汽來源 |

凝結(jié)水/乏汽去向 |

產(chǎn)量/(t/h) |

|

1 |

原料進(jìn)料系統(tǒng) |

原料氣化器0.45 MPa蒸汽冷凝 |

進(jìn)入凝結(jié)水罐(三) |

70 |

|

2 |

污水汽提系統(tǒng) |

污水汽提塔底1.0 MPa蒸汽冷凝 |

進(jìn)入凝結(jié)水罐(一、二) |

15 |

|

合計(jì) |

|

|

|

85 |

3.1 優(yōu)化方案

3.1.1 改造立式換熱器。

VHEX高效換熱器是一種防結(jié)垢換熱器[12],采用了高效換熱管+螺旋折流板,具有防止固體顆粒結(jié)垢的能力,同時提高了管程和殼程的流速,顯著提高了換熱效果,因此適合用在含有催化劑顆粒的反應(yīng)產(chǎn)物的換熱流程中。將目前的立式換熱器更換為VHEX高效換熱器,可以強(qiáng)化反應(yīng)產(chǎn)物和氣相甲醇換熱,充分回收反應(yīng)產(chǎn)物余熱,降低甲醇?xì)饣羝俊F涮攸c(diǎn)是具有良好的防堵性能,可以有效減少由于反應(yīng)產(chǎn)物中催化劑的沉積導(dǎo)致的換熱效率下降的問題。改造后,立式換熱器出口氣相甲醇的溫度由144℃提高至180℃,提高了36℃。優(yōu)化后的甲醇?xì)饣鞒倘鐖D3所示(圖中虛線框內(nèi)為優(yōu)化后結(jié)果)。

圖3 甲醇?xì)饣瘍?yōu)化后的流程圖

3.1.2 回收凝結(jié)水余熱。

目前的蒸汽能量回收技術(shù)包括低溫?zé)岚l(fā)電、蒸汽引射和蒸汽壓縮三種。蒸汽壓縮機(jī)技術(shù)路線采用蒸汽壓縮機(jī)對凝結(jié)水閃蒸的乏汽進(jìn)行加壓[13],回收凝結(jié)水的余熱,熱能轉(zhuǎn)換效率達(dá)到80%以上。上海慧得公司對該技術(shù)進(jìn)行了轉(zhuǎn)化,開發(fā)了SER蒸汽能量回收機(jī)組。采用電為動力,對凝結(jié)水余熱進(jìn)行回收和升級利用,機(jī)組產(chǎn)生0.3 MPa蒸汽6.6 t/h可用于原料氣化,回收蒸汽之后的凝結(jié)水溫度100~105℃仍然采用原有的流程與甲醇原料換熱之后送出裝置。該技術(shù)既回收了凝結(jié)水的余熱,又降低空冷器的電耗。

優(yōu)化后的流程見圖4(圖中虛線框內(nèi)為優(yōu)化后結(jié)果)。

圖4 凝結(jié)水優(yōu)化流程圖

3.2 優(yōu)化后的?分析

優(yōu)化后,再次采用?分析法對甲醇?xì)饣鞒毯头磻?yīng)產(chǎn)物的換熱流程進(jìn)行分析。

3.2.1 原料甲醇?xì)饣鞒?/strong>

采取增上SER機(jī)組的優(yōu)化措施后,E1201AB的熱側(cè)入口溫度由210℃降低至190℃,降低了20℃;E1102AB冷側(cè)出口溫度由73℃提高至80℃,提高了7℃。換熱過程的?損由優(yōu)化前的5606 MJ/h降低至優(yōu)化后的4812 MJ/h,降低了14%。?損費(fèi)用由329萬¥/a降低到283萬¥/a,降低了14%。結(jié)果見表5。

表5 優(yōu)化后甲醇?xì)饣鞒?分析

|

名 稱 |

甲醇?xì)饣?/span> E1201AB |

甲醇-凈化水 換熱器E1104AB |

甲醇-凝結(jié)水 換熱器E1102AB |

|

流量/(t/h) |

160 |

160 |

160 |

|

熱負(fù)荷/kW |

6391 |

1743 |

1504 |

|

熱源入口溫度/℃ |

190 |

97 |

130 |

|

熱源出口溫度/℃ |

156 |

88 |

73 |

|

熱側(cè)平均溫度/℃ |

173 |

92 |

102 |

|

冷測入口溫度/℃ |

76 |

50 |

70 |

|

冷側(cè)出口溫度/℃ |

99 |

70 |

80 |

|

冷側(cè)平均溫度/℃ |

88 |

60 |

75 |

|

對數(shù)平均溫差/℃ |

85 |

32 |

50 |

|

環(huán)境溫度/℃ |

25 |

25 |

25 |

|

?損價格/(¥/MJ) |

0.07 |

0.07 |

0.07 |

|

?損/(MJ/h) |

3638 |

496 |

678 |

|

?損費(fèi)用/(¥/h) |

255 |

35 |

47 |

|

?損費(fèi)用/(104¥/a) |

214 |

29 |

40 |

|

?損合計(jì)/( MJ/h) |

4812 |

||

|

?損費(fèi)用合計(jì)/(104¥/a) |

283 |

||

3.2.2 反應(yīng)產(chǎn)物換熱流程

采用VHEX高效換熱器對反應(yīng)產(chǎn)物換熱器E1202AB進(jìn)行改造,提高了甲醇進(jìn)反應(yīng)器的溫度,由優(yōu)化前的144℃提高至180℃,提高36℃。反應(yīng)產(chǎn)物換熱流程的?損由優(yōu)化前的59383 MJ/h降低至優(yōu)化后的57383 MJ/h,降低了3.3%。?損費(fèi)用由3492萬¥/a降低到3373萬¥/a,降低了3.3%。結(jié)果如下表6所示。

表6 優(yōu)化后反應(yīng)產(chǎn)物氣化流程?分析

|

名 稱 |

反應(yīng)氣-甲醇立式換熱器 E1202AB |

急冷、水洗塔 T201/T202 |

|

流量/(t/h) |

125 |

125 |

|

熱負(fù)荷/kW |

17360 |

44156 |

|

熱源入口溫度/℃ |

460 |

340 |

|

熱源出口溫度/℃ |

340 |

36 |

|

熱側(cè)平均溫度/℃ |

400 |

188 |

|

冷測入口溫度/℃ |

99 |

35 |

|

冷側(cè)出口溫度/℃ |

180 |

83 |

|

冷側(cè)平均溫度/℃ |

140 |

59 |

|

對數(shù)平均溫差/℃ |

260 |

46 |

|

環(huán)境溫度/℃ |

25 |

25 |

|

?損價格/(¥/MJ) |

0.07 |

0.07 |

|

?損/(MJ/h) |

17479 |

39904 |

|

?損費(fèi)用/(¥/h) |

1224 |

2793 |

|

?損費(fèi)用/(104¥/a) |

1028 |

2346 |

|

?損合計(jì)/(MJ/h) |

57383 |

|

|

?損費(fèi)用合計(jì)/(104¥/a) |

3374 |

|

|

?損占比/% |

30% |

70% |

3.3 節(jié)能效果

(1)反應(yīng)產(chǎn)物換熱流程。采用VHEX高效換熱器對反應(yīng)產(chǎn)物換熱器E1202AB進(jìn)行改造,提高了甲醇進(jìn)反應(yīng)器的溫度,這部分熱量最終轉(zhuǎn)化為3.5 MPa蒸汽2.6 t/h,可降低蒸汽消耗4%。

(2)凝結(jié)水余熱回收。增上SER蒸汽能量回收機(jī)組可以從凝結(jié)水中回收0.3 MPa蒸汽6.6 t/h(5.5萬t/a),降低蒸汽消耗9%。同時節(jié)約空冷器電功率101 kW,需要耗電452 kW,節(jié)能量折標(biāo)煤5227 t/a。

3.4 經(jīng)濟(jì)效益

兩項(xiàng)措施后,按照每噸3.5 MPa蒸汽200元計(jì)、0.3 MPa蒸汽按120元計(jì)算,1 kWh電按0.7元計(jì)算,總效益1362萬¥/a,當(dāng)前裝置的乙烯/丙烯產(chǎn)量為30萬t/a,平均降低乙烯/丙烯生產(chǎn)成本45元/t,具有良好的經(jīng)濟(jì)效益。

MTO裝置的規(guī)模越來越大,目前研究的這套裝置建成時間為2014年,建設(shè)年代較早。目前國內(nèi)大型的MTO裝置已經(jīng)達(dá)到80萬t/a(以產(chǎn)品計(jì))。但各裝置的與原料氣化和反應(yīng)產(chǎn)物余熱回收的流程相似,因此該方法可以推廣應(yīng)用到其它規(guī)模的MTO裝置,同樣可以產(chǎn)生良好的經(jīng)濟(jì)效益。

甲醇制烯烴(MTO)裝置原料氣化流程和反應(yīng)產(chǎn)物換熱流程存在溫差大,蒸汽耗量大的問題,以及凝結(jié)水余熱沒有得到利用的問題。采用?分析方法對甲醇回收系統(tǒng)進(jìn)行分析,可以發(fā)現(xiàn)?損較大的換熱設(shè)備,確定節(jié)能方向。

使用兩項(xiàng)專利技術(shù)對系統(tǒng)進(jìn)行改造,一是采用VHEX高效防垢換熱器更換反應(yīng)產(chǎn)物-甲醇?xì)鈸Q熱器,解決反應(yīng)產(chǎn)物側(cè)含有催化劑顆粒容易結(jié)垢,以及流速偏低換熱效率低的問題;二是使用SER蒸汽能量回收機(jī)組回收凝結(jié)水的余熱產(chǎn)生蒸汽,用于替代甲醇?xì)饣魇褂玫?.4 MPa蒸汽。

以一套30萬t/a的MTO裝置為例,兩項(xiàng)措施實(shí)施后可以提高反應(yīng)產(chǎn)物的?效率3.3%,可以降低甲醇?xì)饣鞒痰?損14%。回收蒸汽9.2 t/h,降低原料甲醇的氣化用汽13%,總效益1362萬¥/a。每噸烯烴的耗汽量降低0.3 t,每噸烯烴的生產(chǎn)成本降低45元。

不同規(guī)模的MTO裝置換熱流程基本相同,該技術(shù)可以推廣到各種規(guī)模的甲醇制烯烴裝置。

該文章發(fā)表于天然氣化工(C1化學(xué)與化工). 2020年02期 第61-65+112頁(作者:張高博1,魏云輝1,汪廣春1,郭忠江2,陳平平3,1.上海慧得節(jié)能科技有限公司;2.山東聯(lián)泓新材料科技股份有限公司;3.福建聯(lián)合石油化工有限公司)

張高博

上海慧得節(jié)能科技有限公司技術(shù)總監(jiān)。發(fā)表了15篇論文,20余項(xiàng)專利。近年來開發(fā)了多種系統(tǒng)優(yōu)化產(chǎn)品:化工裝置系統(tǒng)能量優(yōu)化改造、單設(shè)備(塔、換熱器、爐、泵)優(yōu)化改造、蒸汽動力系統(tǒng)優(yōu)化、SER低溫余熱產(chǎn)汽機(jī)組、VHEX高效防垢換熱器、AVOS化工裝置操作優(yōu)化軟件。目前已完成60余個優(yōu)化項(xiàng)目。

掃描二維碼

獲取更多精彩

慧得節(jié)能

上一頁:

下一頁: