在重油、蠟油、柴油及石腦油資源的轉化利用的過程中,煉油廠也副產了大量的輕烴資源。對于典型千萬噸級燃油型煉油廠而言,全廠每年的氣體輕烴(C4及以下)產量可達到百萬噸,占原油加工量的10%左右。

未來的煉油廠不再單一生產燃料油品,而更趨向于提供優(yōu)質的化工原料或化學品。在煉油廠的油品升級和轉型發(fā)展過程中,涌現出一批新的煉油工藝技術,如渣油加氫裂化技術、催化裂解技術、催化柴油加氫轉化技術、芳烴技術等。這些技術的發(fā)展一方面使得煉油廠輕烴資源大幅增加,另一方面也大力推動著煉油廠輕烴資源綜合利用技術的發(fā)展。

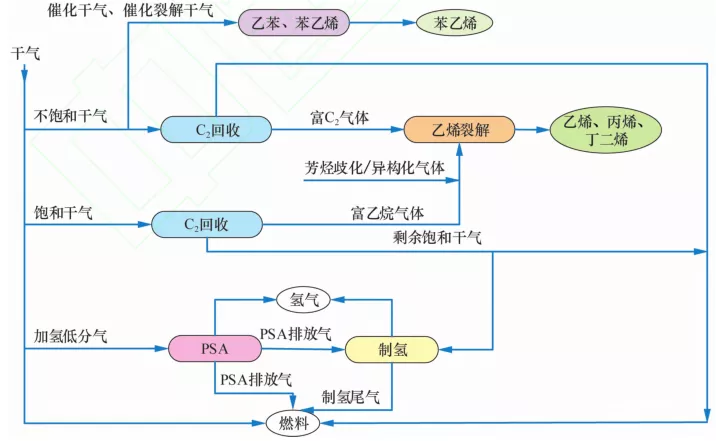

1干氣資源的利用

煉油廠干氣資源包含飽和干氣和不飽和干氣,干氣收率為原油加工總量3%~5%,其中常減壓塔頂氣和加氫處理裝置的飽和氣體收率較低,一般常作為裝置的燃料自用。但隨著加工量的增加和加氫原料比例的提升,這部分氣體資源產量也大幅增加。因此,大型煉油廠和新建煉油廠一般都配套設置了輕烴回收裝置,回收部分高價值的飽和輕烴資源,剩余干氣再作為裝置燃料或制氫原料,從而實現資源的高效利用,同時保證企業(yè)的安全生產。對于煉油廠的不飽和干氣資源,如延遲焦化干氣和催化干氣等,傳統煉油廠和小型煉油企業(yè)一般作為燃料自用。但隨著煉油廠加工規(guī)模的增大、煉油廠轉型發(fā)展和煉化一體化的深度融合,部分富含C2的氣體資源也通常被回收利用或作為乙烯原料。

為了直接回收利用催化干氣的乙烯資源,部分煉油廠直接采用稀乙烯法制乙苯-苯乙烯工藝,這兩種途徑的催化干氣回收利用率達到75%以上,未來煉油廠催化干氣以及其他C2資源的利用率還將會繼續(xù)提高。此外,隨著環(huán)保要求的日益嚴格,國內煉油廠加氫裝置品種逐漸增多,加氫裝置規(guī)模也不斷擴大,全廠氫氣資源需求量大幅提升,企業(yè)對低分氣和各種富氫氣體的回收利用非常重視。

煉油廠低分氣中氫氣體積分數較高(約70%),低分氣中氫氣量占全廠氫氣消耗總量的10%~20%。除加氫裝置的低分氣外,煉油廠富氫氣體還包括重整氫、乙烯氫、苯乙烯烴化尾氣、加氫裝置排放廢氫等。對于上述富氫氣體,煉油廠一般采用凈化處理后送至變壓吸附裝置回收氫氣,變壓吸附尾氣經壓縮增壓后作為全廠燃料氣使用或作為制氫原料。目前,煉油廠或煉化企業(yè)干氣的主要利用途徑見圖1。

圖1 煉油廠干氣資源的主要利用途徑

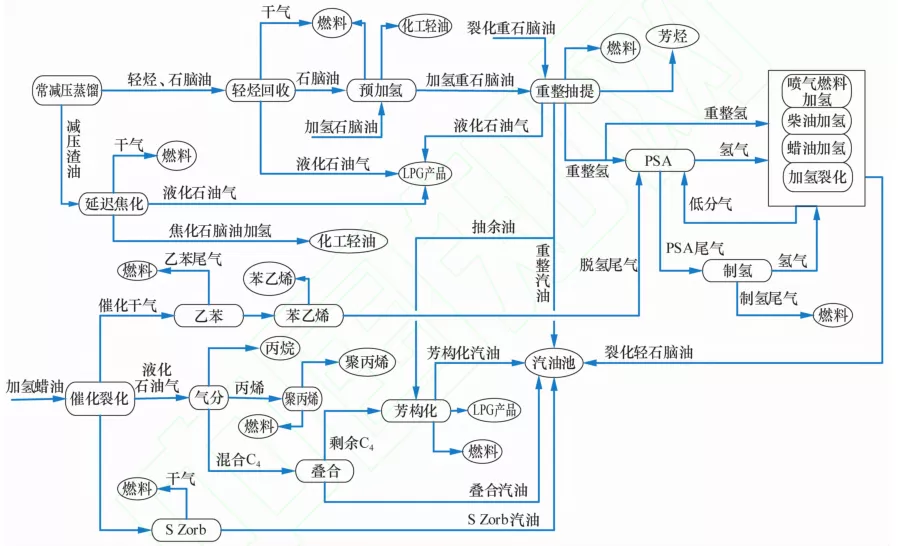

2液化石油氣資源的利用

國內煉油廠的液化石油氣資源十分豐富,全廠液化石油氣收率占原油加工總量的8%~10%。對于大部分煉油廠而言,催化裂化液化石油氣收率高達12%~22%,催化裂解(DCC)和催化熱裂解(CPP)的則更高,可達到30%~40%。催化裂化液化石油氣中烴類組成較多,以烯烴和異構烴類為主。

目前,煉油廠催化裂化液化石油氣基本不作為燃料使用或商品液化石油氣外賣,而是經脫硫脫硫醇處理后進行C3/C4分離,并回收其中的高價值丙烯和丙烷。分離出來的C4資源在不同類型煉制企業(yè)中加工路線略有差異。在燃油型煉油廠中,氣分C4資源主要用于生產高辛烷值的汽油調合組分,如醚化汽油、烷基化油和芳構化汽油等;在化工型煉油廠中,也可采用烯烴裂解技術繼續(xù)轉化為乙烯和丙烯或進行高價值C4輕烴回收;對于含有催化裂解裝置的煉油廠,通常將部分C4資源繼續(xù)返回催化裂解裝置增產烯烴產品。

但自2017年以來,國內大力推廣車用乙醇汽油,導致異丁烯生產醚化汽油路線受到嚴重限制。相關研究單位相繼開發(fā)了C4烯烴疊合技術,可依托煉油廠現有MTBE裝置進行改造生產高辛烷值的疊合汽油,為汽油質量升級提供了新的技術保障。

對于飽和液化石油氣資源,如加氫裂化液化石油氣和重整液化石油氣等,現有燃油型煉油廠一般作為商品液化石油氣外賣或作為制氫裝置原料。但也有部分煉油廠作為全廠裝置燃料使用,這種情況在資源豐富的國外煉油廠較為常見。在煉化一體化企業(yè)中,飽和液化石油氣通常作為乙烯原料。煉油廠或煉化企業(yè)液化石油氣主要利用途徑見圖2。

圖2 煉油廠液化石油氣資源的主要利用途徑

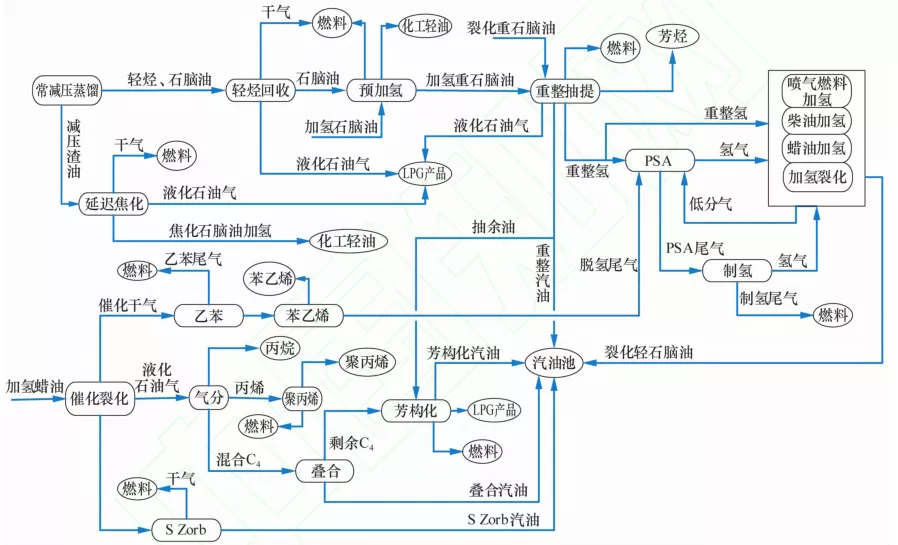

3典型燃油型煉油廠的輕烴綜合利用

該煉油廠以生產汽油、煤油、柴油為主,油品收率達到65%以上,同時副產部分芳烴和化工產品,重油采用延遲焦化蠟油加氫催化裂化工藝組合路線,因此煉油廠輕烴資源(含液相輕烴)主要有:①催化裂化和延遲焦化裝置的不飽和干氣和不飽和液化石油氣;②常減壓蒸餾、催化重整、加氫裂化和加氫處理等裝置的飽和輕烴和部分粗石腦油;③催化重整和加氫裂化等裝置的富氫氣體。

在燃油型煉油廠中,催化裂化裝置的加工規(guī)模一般較大,催化干氣和催化裂化液化石油氣的產量較高,占全廠氣體輕烴總量的45%左右。對于催化干氣的利用,煉油廠采用了稀乙烯制乙苯-苯乙烯工藝路線,在生產苯乙烯同時,副產的脫氫尾氣也經PSA最大化回收氫氣資源。對于催化裂化液化石油氣,煉油廠設置氣體分離裝置回收丙烷和丙烯,丙烷作為優(yōu)質的化工原料外賣,丙烯則用于生產聚丙烯,進一步提升煉油廠輕烴資源利用價值。

圖3 某燃油型煉油廠的輕烴綜合利用簡圖

4一體化煉油廠的輕烴綜合利用

與典型的燃油型煉油廠相比,一體化企業(yè)的煉油廠加工規(guī)模一般較大,加工流程較長,輕烴資源的利用途徑更加多元化,精細化利用程度也更高。

其中一類一體化煉油廠以生產油品為主,乙烯和芳烴為輔,因此全廠輕烴遵循“宜油則油、宜烯則烯、宜芳則芳”的加工利用原則:①催化干氣富含乙烯資源,直接作為乙烯原料,催化裂化液化石油氣經C3/C4分離后,丙烷作為乙烯原料,丙烯聚合生產聚丙烯,C4餾分中異構烴類含量較高,直接采用疊合技術和烷基化技術生產高辛烷值清潔汽油調合組分(規(guī)劃建設中);②焦化干氣富含乙烷資源,焦化液化石油氣以飽和輕烴為主,因此煉油廠設置焦化氣體回收裝置回收富乙烷氣體和飽和液化石油氣,回收的飽和輕烴直接作為乙烯裂解原料,焦化石腦油富含鏈烷烴和烯烴,經加氫處理后將作為優(yōu)質的乙烯原料;③對于C5/C6等輕石腦油資源,煉油廠設置了正異構分離裝置,其中富含的異構烷烴餾分作為清潔汽油調合組分,富含正構烷烴餾分作為優(yōu)質的乙烯原料;④在生產PX過程中,歧化和異構化裝置單元副產了部分輕烴資源,也將作為優(yōu)質的乙烯原料;⑤其他輕烴的加工利用與燃油型煉油廠基本相同。可以看出,油化芳一體化促進了煉油廠輕烴資源更加精細化和多元化利用。

另一類一體化煉油廠以生產芳烴和乙烯為主,油品為輔,因此全廠輕烴資源的加工方向更偏向于生產更優(yōu)質的化工原料和化工產品。對于全廠的富氫氣體、干氣、液化石油氣和輕石腦油餾分,煉油廠從資源的結構特點出發(fā),采用分離技術分別設置了PSA氫氣回收、C2回收、液化石油氣分離和石腦油正異構分離裝置,最大限度回收高價值的輕烴資源和優(yōu)質的乙烯原料,實現了資源的結構級別利用甚至是分子級別的利用。因此,煉油廠轉型發(fā)展的需要決定了輕烴資源的加工方向,而分離應用技術的進步大幅提升了國內輕烴的綜合利用水平。

未來國內還將有一批大型煉化企業(yè)相繼啟動建設和投產運營,煉油產能過剩加劇。同時隨著國內油品消費需求的放緩,油品質量升級步伐加快,安全環(huán)保要求不斷提高,煉油工業(yè)發(fā)展將面臨著巨大的挑戰(zhàn),煉油企業(yè)未來的競爭將愈演愈烈。未來煉油廠將更加強化全廠資源的精細化管理,低價值輕烴資源將逐步變“廢”為“寶”,資源的綜合利用水平將明顯提高。

隨著煉油廠大型化、一體化、基地化的發(fā)展趨勢和煉油廠加工技術的發(fā)展,輕烴將不再是煉油廠副產的廉價產品,而逐漸成為可高價值利用的低碳資源。輕烴資源在轉化為優(yōu)質油品組分的同時,輕烴資源利用將更加分子化和多元化,輕烴技術也將朝著綠色化和集成化方向發(fā)展。

作者:吳群英(中國石化工程建設有限公司),摘選自“煉油廠輕烴資源利用現狀與加工趨勢分析”,原文刊于2019年第10期《煉油技術與工程》。

▌免責聲明:所載內容來源于網絡等其他資源,上海慧得節(jié)能科技有限公司對文中觀點保持中立,僅供參考,交流。轉載稿件版權歸原作者和機構所有,如有侵權,請聯系我們刪除。

上海慧得節(jié)能科技有限公司專門為企業(yè)提供系統能量優(yōu)化服務。獨創(chuàng)的5+X大系統優(yōu)化產品架構,能夠對煉化企業(yè)進行全面優(yōu)化。其中的”資源與能源的綜合利用優(yōu)化“,針對煉化企業(yè)的輕烴資源進行優(yōu)化,包括氫資源優(yōu)化、乙烯組分優(yōu)化、瓦斯中≥C3組分優(yōu)化和瓦斯系統優(yōu)化。節(jié)能降耗,提升效益,慧得幫得上忙(18019098907)

掃描二維碼

獲取更多精彩

慧得節(jié)能

上一頁:

下一頁: